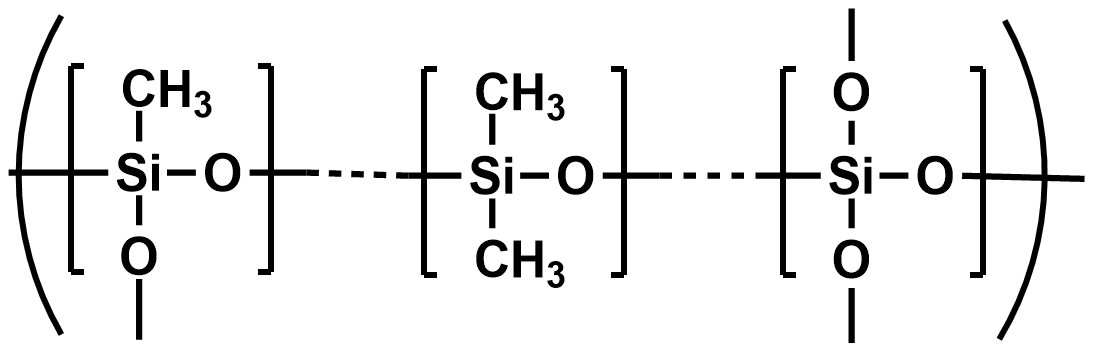

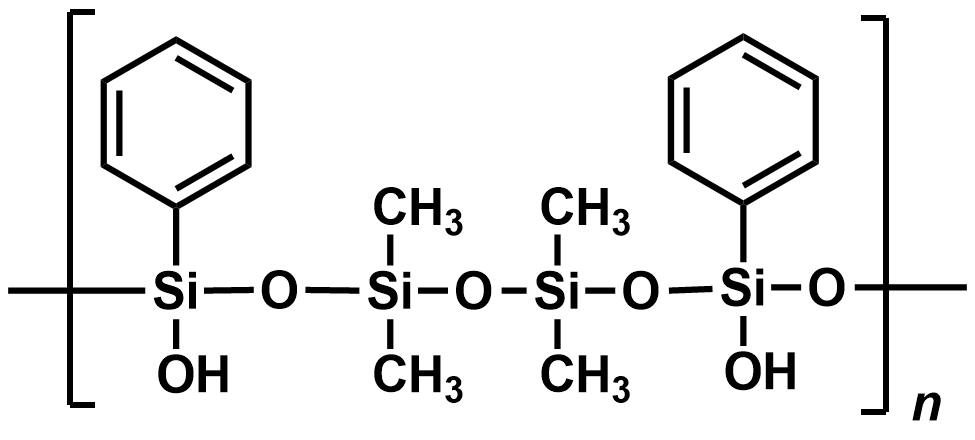

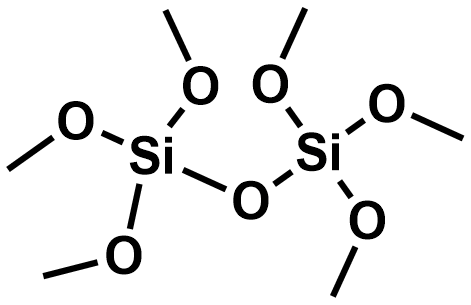

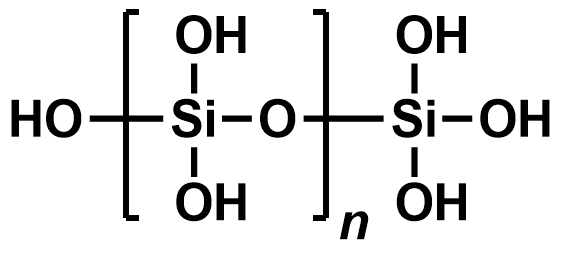

シロキサン Si-O-Si のSiがすべて酸素(O)に結合しているポリマーは、"ポリシリケート"と呼ばれ、4つの酸素原子を介してSiが高密度で架橋していることから、非常に硬度の高い材料となります。また、有機基が含まれていないので、加熱による酸化・分解や揮発などが無く、極めて高い耐熱性を持ちます。

ポリシリケートの溶液を塗布し熱硬化させた膜は、石英ガラスに類似したアモルファスシリカ構造となるため、この溶液を「液体ガラス」や「無機SOG (inorganic spin-on-glass)」と呼ぶこともあります。石英ガラスと同等の耐熱性、透明性、絶縁性と耐薬品性を発揮します。

ただし、硬化に伴う収縮が大きく、硬化後の材質が硬く脆いため、硬化時に応力で割れやすく、厚い膜を形成するのには不向きです。

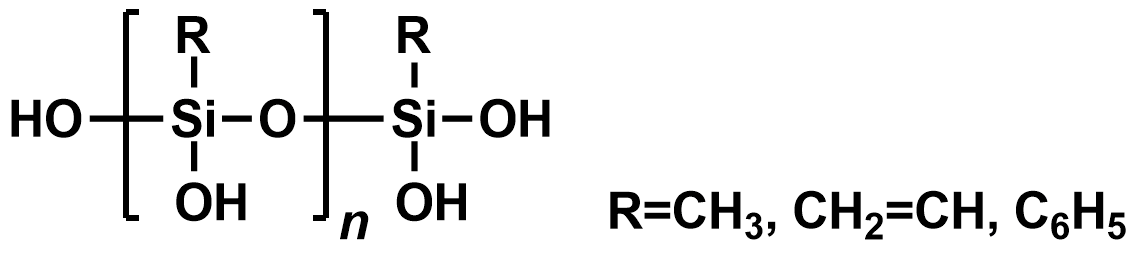

Maxsil 10はポリシリケートの末端がすべて-OHになっている「ポリシラノール」とも呼べるような完全無機材料です。

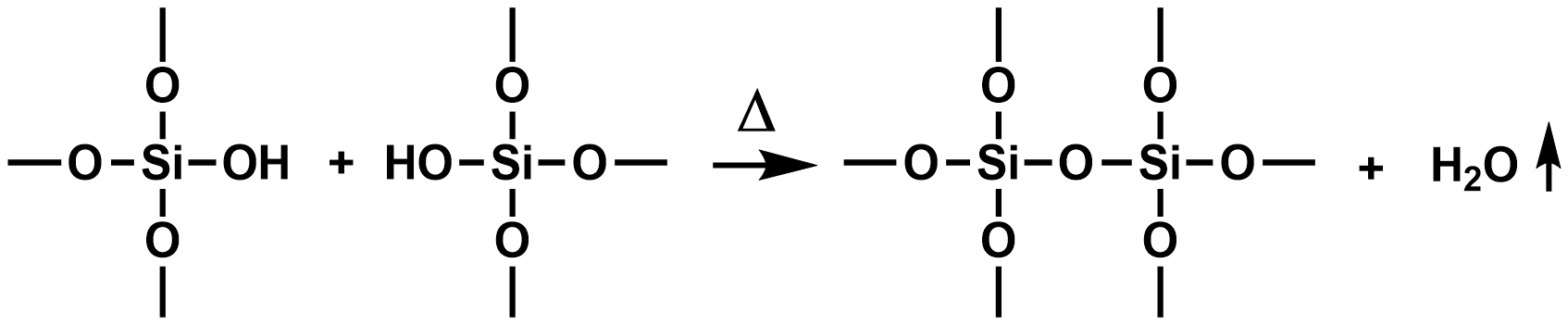

熱を加えるとSi-OHが脱水縮合によって3次元的に架橋し、非常に硬いSiO2質の膜を形成します。

このようなポリシリケートは、一般的にはあまり安定ではなく、経時変化によって増粘したりゲル化したりしがちでしたが、 Maxsil 10は独自の安定化技術によって、数か月の間、安定な溶液として保存できます。

塗布液の性状

| 外観・性状 | 無色透明液体 |

|---|---|

| 固形分濃度 | 1 - 10 wt% |

| 主成分 | ポリシラノール |

| 溶 媒 | IPA (アセトン, エタノール, PGME, PGMEA等も可) |

成膜方法

塗布(スピンコート、スプレーコート、スリットコート)→乾燥(80℃3分)→熱硬化(150~900℃)30分※硬化温度は求められる耐熱性によって決定します。例えば300℃の耐熱性が必要な場合は300℃以上で硬化させてください。

※成膜可能膜厚:0.05 µm~0.5 µm

塗布膜の特性

| 鉛筆硬度 | 7H |

|---|---|

| 透 過 率 | 98%以上 (550 nm) |

| 誘 電 率 | 4.5 (@ 1 MHz) |

| 屈 折 率 | 1.45 (550 nm) |

| 耐薬品性 | 30%NaOH, 2.38%TMAH, 5% HCl, 5%H2SO4, NMP, MEK, DMSOなど フッ酸を除くほぼすべての酸・アルカリ・有機溶剤に対して耐性がある。 |

| 耐熱温度 | 硬化温度を上限とし、最大900℃まで |

| 膜収縮率 | 5%(150℃硬化)-10%(250℃硬化)-22%(900℃硬化) |

用途例

- 金属、プラスチック用ハードコート

- 塗料用の硬度増強添加剤

- 金属や炭素材料の耐熱・耐酸化性保護膜

- 耐候性透明絶縁膜

- 反射防止膜(単独あるいは多層膜の最表層)

カタログダウンロード

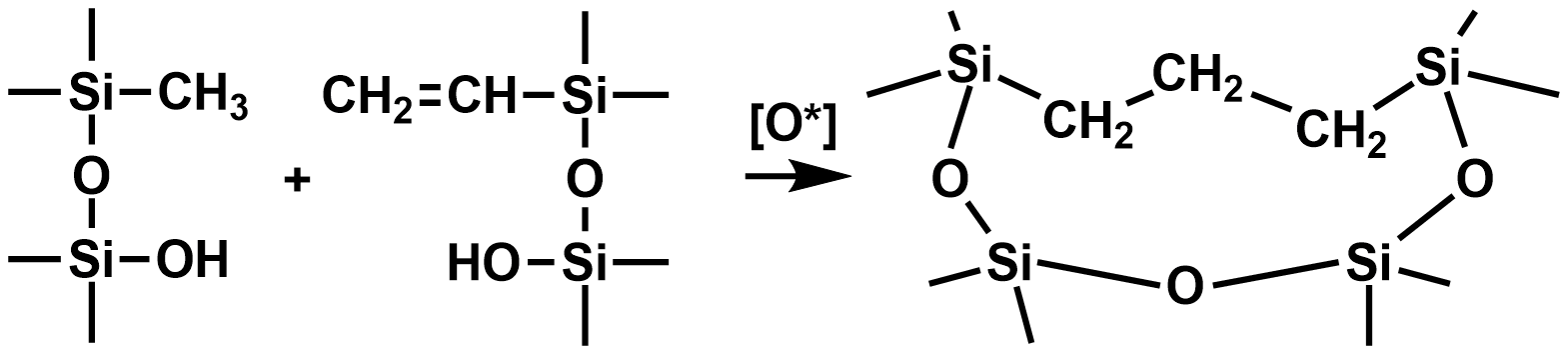

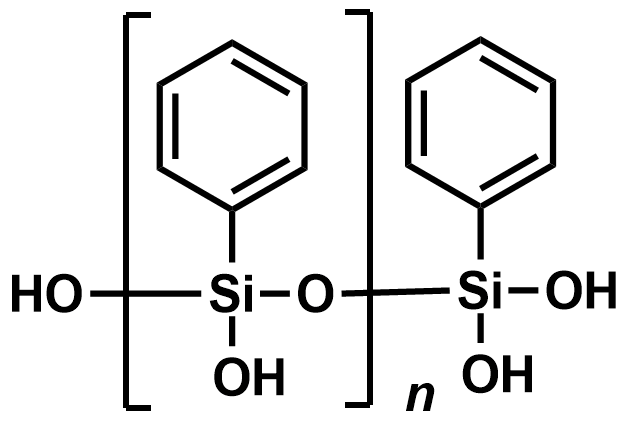

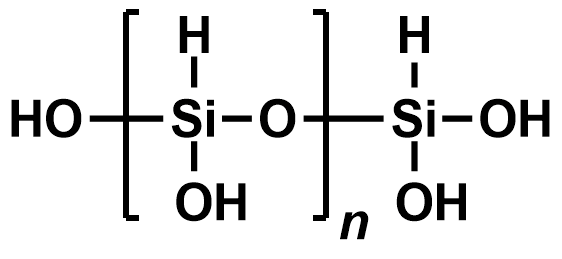

Maxsil HS9はシロキサンのケイ素の置換基をすべて水素とした無機材料で、有機基を含みません。

硬化生成物組成はHSiO3/2となるので、水素シルセキオキサン(Hydrogen Silsesquioxane)、略してHSQと呼ばれることもあります。

Siに結合している水素が架橋点にならないため、Maxsil 10 "ポリシラノール"より架橋密度が小さくなるため、厚膜に成膜できます。

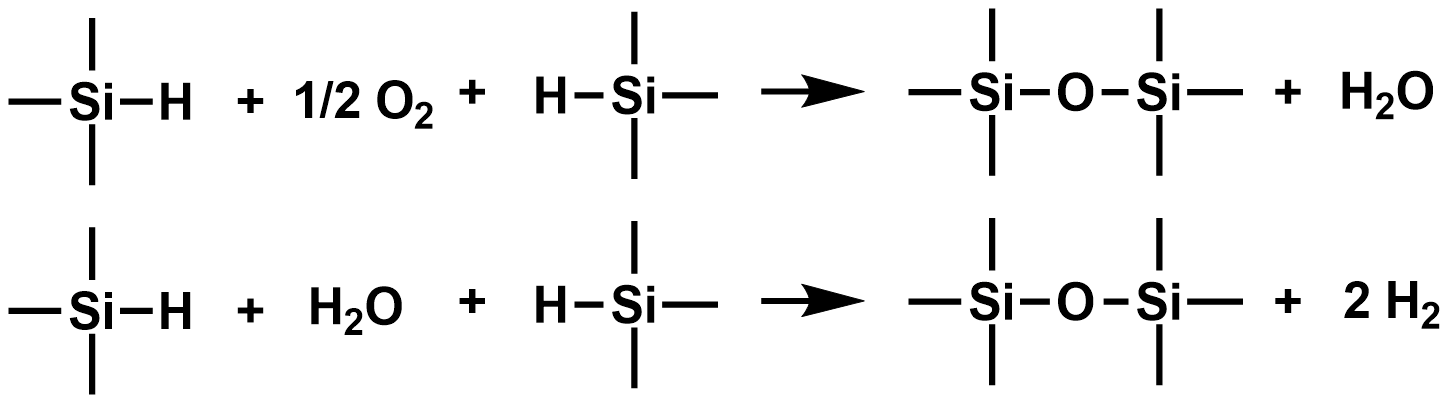

また、酸素や水蒸気による(300℃以上)高温酸化によって緻密なSi-O-Siを形成し、かえって熱安定性が高まります。

Maxsil HS9に、さらにシリカナノ粒子を配合して厚膜成膜できる塗布剤: Maxsil HS9Sも開発中です。

塗布液の性状

| 外観・性状 | 無色透明液体 |

|---|---|

| 固形分濃度 | 1 - 30 wt% |

| 主成分 | ポリ(水素化シラノール) |

| 溶 媒 | プロピレングリコールジメチルエーテルなど |

成膜方法

塗布(スピンコート、スプレーコート、スリットコート)→乾燥(80~150℃3分)→(リフロー 180℃ 15分→)熱硬化(200~350℃)30分※硬化温度は求められる耐熱性によって決定します。例えば300℃の耐熱性が必要な場合は300℃以上で硬化させてください。

※リフロー工程は高度な平坦化が必要な場合におすすめします。

※成膜可能膜厚:(通常タイプ) 0.05 µm~1.5 µm

用途例

- 耐UV透明・透明ハードコート

- 耐光・耐熱・耐酸化性保護膜

- 耐熱性絶縁・平坦化膜

- 反射防止膜(単独あるいは多層膜の最表層)